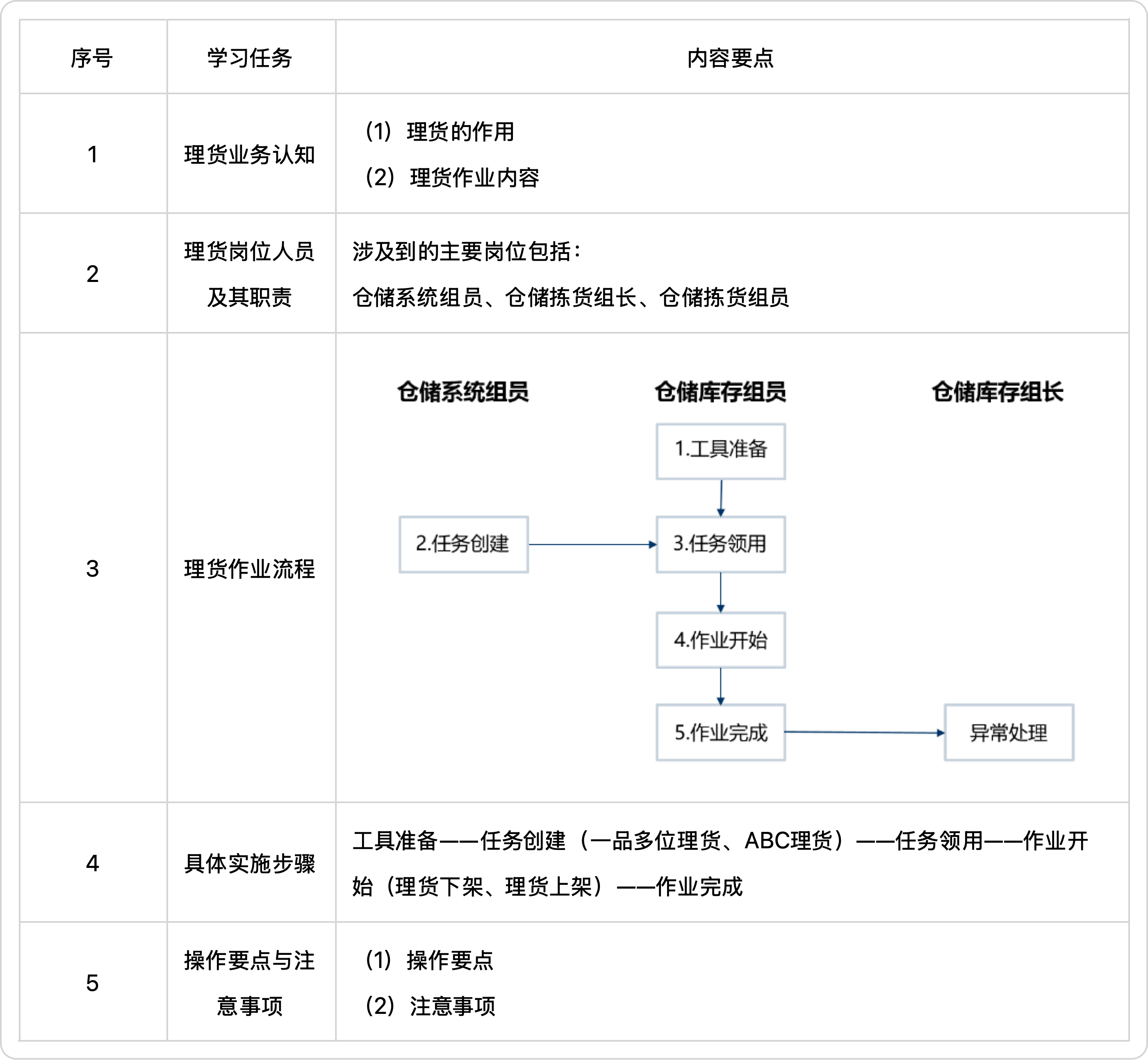

任务2 理货作业

任务描述

为提高仓储库位利用率,库存组长每天组织理货工作,将未放满货物的库位按照规则做合并,腾空原库位用于新到货存储,同时将ABC分类的货物全部转移至对应ABC库位,减少拣货作业走动距离。

理货作业由系统组员制单,库存组长组织库存组员执行理货作业并完成系统操作。

理货业务认知

理货的作用

仓库理货是指仓库在接受入库货物时,根据入库单、运输单据、仓储合同和仓储规章制度,对货物进行清点数量、检查外表质量、分类分拣、数量接收的交接工作。理货的作用体现在以下几方面:

仓库履行仓储合同的行为

仓库理货工作是仓库确认收存货物实物的作业过程,经过理货意味着接收货物,因而是仓库履行仓储合同的保管人义务的行为。仓库理货是对货物数量和表面质量的检查,确认货物是仓储合同所约定的货物。发现货物与合同的约定不同,包括数量不同、品种不同、状态不符合约定时,仓库可以拒绝接受和追究存货人的违约责任。如果事先未订立合同,仓库对货物进行理货确认,也表明仓库接受货物的仓储,成为一种通过行为订立合同的方式。

仓库保管质量的第一道关口

理货是货物入库的第一次检查,通过对货物的全面检查,及时发现货物的不良情况,对已残损、粘污、变质的货物可以拒绝接受;对已存在质量隐患的货物,予以认定和区别,并采取针对性措施妥善处理,或者采用特别的保管手段,防止损害扩大,有利于提高保管质量。

划分责任

通过理货确定货物的数量、质量状况,发现货物短少、残损,则仓库对所发现的短少和残损不承担责任,否则未发现的原残就会成为仓储期间的损耗,要由仓库承担责任。对货物质量隐患的认定,减轻了仓库对货物保管质量的负责程度。另外,理货工作也是从时间上划分了仓库负责的期间,在理货之后的期间发生的残损,原则上由仓库负责。

仓储作业的过程

理货过程同时也是仓库管理员安排仓储、指挥装卸搬运作业的过程,仓库承担对货物分类、分拣的作业过程。若采用外来作业时,也是监督作业质量的过程。采用内部员工作业的,理货人员就是内部作业质量管理的监控人。

交接工作

货物经过理货确认,由理货人员与送货部门或者承运人办理货物交接手续,签署送货单或交接清单,签署现场单证,接受送货文件。

理货作业内容

货物检查与核对工作

(1)清点货物件数

对于件装货物,包括有包装的货物、裸装货物、捆扎货物,根据合同约定的计数方法,点算货物的件数。如合同没有特别约定,则仅限于点算运输包装件数(又称大数点收)。合同约定计件方法为约定细数以及需要在仓库拆除包装的货物,则需要点算最小独立包装(装潢包装)的件数,包括捆内细数、箱内小件数等;对于件数和单重同时要确定的货物,一般只点算运输包装件数。对入库拆箱的集装箱,则要在理货时开箱点数。

(2)查验货物单重、尺度

货物单重是指每一运输包装的货物重量。单重确定了包装内货物的含量,分为净重和毛重。对于需要拆除包装的需要核定净重。货物单重一般通过称重的方式核定。按照数量检验方法确定称重程度。对于以长度或者面积、体积交易的商品,入库时必然要对货物的尺度进行丈量,以确定入库货物数量。丈量的项目(长、宽、高、厚等)根据约定或者货物的特性确定,通过使用合法的标准量器,如卡尺、直尺、卷尺等进行丈量。同时,货物丈量还是区分大多数货物规格的方法,如管材、木材的直径,钢材的厚度等。

(3)查验货物重量

指对在库货物的整体重量进行查验。对于计重货物(如散装货物)、件重并计(如包装的散货、液体)货物,需要衡定货物重量。货物的重量分为净重和毛重,毛重减净重为皮重。根据约定或具体情况确定衡量毛重或净重。衡重方法可以采用:

衡量单件重量,则总重等于所有单件重量之和;

分批衡量重量,则总重等于每批重量之和;

入库车辆衡重,则\( \text{总重} = \text{总重车重量} - \text{总空车重量}\);

抽样衡量重量,则\( \text{总重} = \left( \frac{\text{抽样总重}}{\text{抽样样品件数}} \right) \times \text{整批总件数}\);

抽样重量核定,误差在1%以内,则 \( \text{总重} = \text{货物单件标重} \times \text{整批总件数}\);

此外,对设有连续法定计量工具的仓库,可以直接用该设备进行自动衡重。连续计量设备主要有:轨道衡、胶带衡、定量灌包器、流量计等。

此外,还可以通过量算液体货物的容器或运输工具的体积(容器、货舱体积)和测定液体的密度来计算重量,此法称为液量计算。用船舶的排水体积乘水的密度减空船、储备、油水重量来计算货物重量的方法,称为船舶水尺计量。

(4)检验货物表面状态

理货时应对每一件货物进行外表感官检验,查验货物外表状态,接受货物外表状态良好的货物。外表检验是仓库的基本质量检验要求,确定货物有无包装破损、内容外泄、变质、油污、散落、标志不当、结块、变形等不良质量状况。

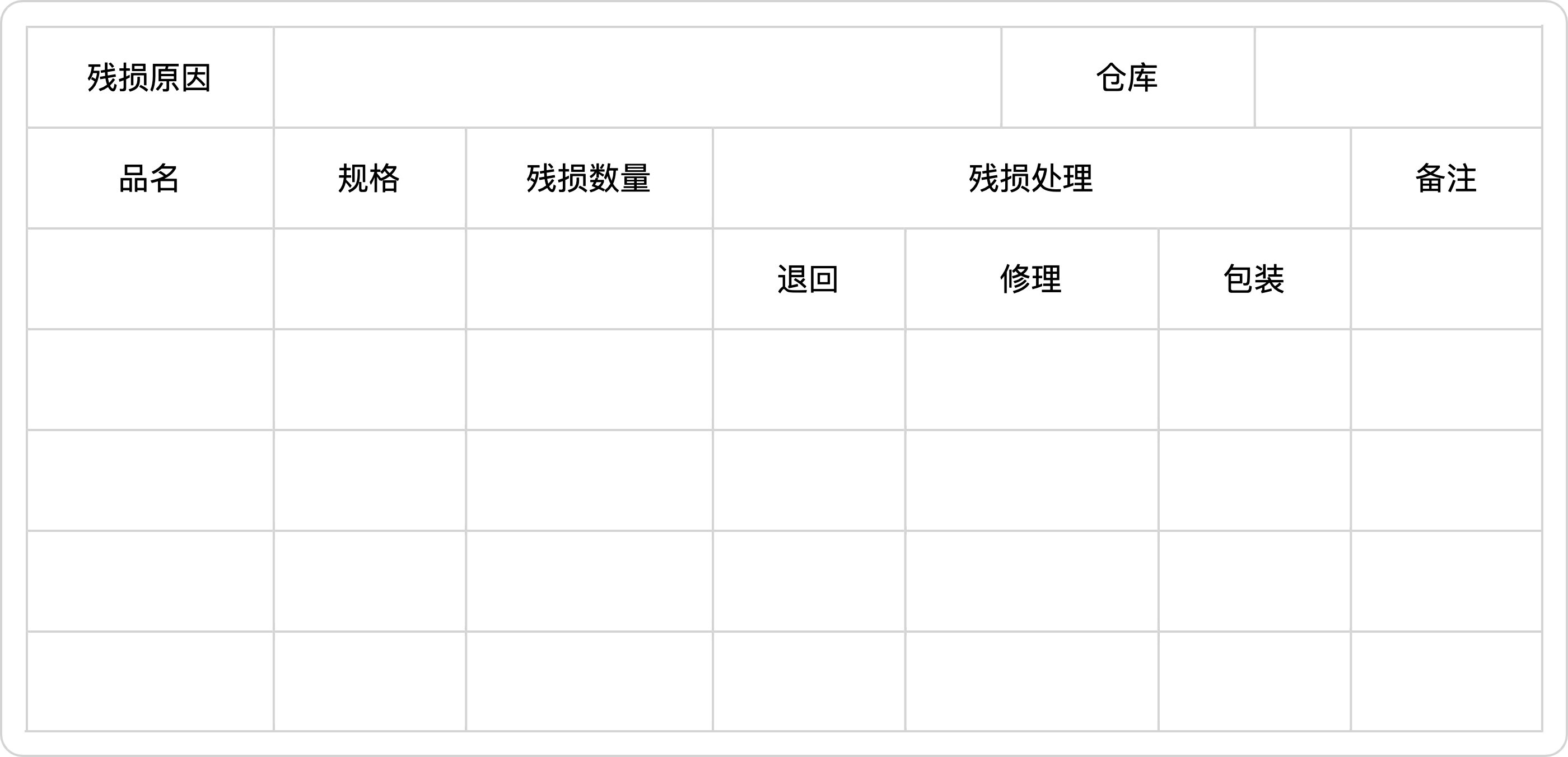

剔除残损

在理货时发现货物外表状况不良,或者怀疑内容损坏等,应将不良货物剔出,单独存放,避免与其他正常货物混淆。待理货工作结束后进行质量确定,确定内容有无受损以及受损程度。对不良货物可以采取退货、修理、重新包装等措施处理,或者制作残损报告,以便明确划分责任(表4.2.1)。

收货日期: 编号:

货主: 送货单号:

确认存放方式

根据货物特性、包装方式和形状、保管的需要,确保货物质量、方便对货物进行整理、拣选,按照货物的流向、受理顺序、发运时间和到达地点,来合理安排货物储存堆码。仓库货物存放的方式主要有三种形式:一是利用地面存放,二是利用托盘存放,三是货架存放。

(1)地面存放方式

主要有散堆法、堆垛法。散堆法适用于没有包装的大宗货物,如煤炭、矿石、砂土等,在仓库内适合存放少量的谷物、碎料等散装货物。堆垛法对有包装的货物或裸装计件的货物,采取地面堆垛的方式储存。地面堆垛的主要方法如下:

① 重叠式堆码

重叠式也称直堆法,是逐件逐层向上重叠堆码,一件压一件的堆码方式。货物堆码的层数一定要考虑三个因素:一是保证货垛的稳定性,二是装卸作业的可操作性,三是盘点作业的方便性。

② 纵横交错式

奇数和偶数层货物之间成90°交叉堆码的模式。这种堆码方式层间有一定的咬合效果,但咬合效果不强。

③ 仰俯相间式

对上下两面有大小差别或凹凸的货物,如槽钢、钢轨、箩筐等,将货物仰放一层,再反一面俯放一层,仰俯相间相扣。该垛极为稳定,但装卸搬运操作不便。

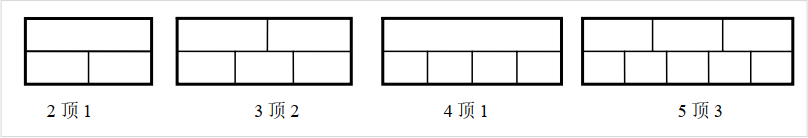

④ 压缝式

将底层并排摆放,上层放在下层的两件货物之间。因上下层件数的关系可分为“2顶1”、“3顶2”、“4顶1”、“5顶3”等(图4.2.1)。

⑤ 方法栽柱式。码放货物前在货垛两侧栽上木桩或者钢棒(如U形货架),然后将货物平码在桩柱之间,几层后用铁丝将相对两边的桩柱拴联,再往上摆放货物。此法适用于棒材、管材等长条状货物。

⑥ 衬垫式。码垛时,隔层或隔几层铺放衬垫物,衬垫物平整牢靠后,再往上码。适用于不规则且较重的货物,如无包装的电机、水泵等。

⑦ 直立式。货物保持垂直方向码放的方法。适用于不能侧压的货物,如玻璃、油毡、油桶、塑料桶等。

⑧ “五五化”堆垛。“五五化”堆垛就是以五为基本计算单位,堆码成各种总数为五的倍数的货垛,以五或五的倍数在固定区域内堆放,使货物“五五成行、五五成方、五五成包、五五成堆、五五成层”,堆放整齐,上下垂直,过目知数。便于货物的数量控制、清点盘存。

(2)托盘存放方式

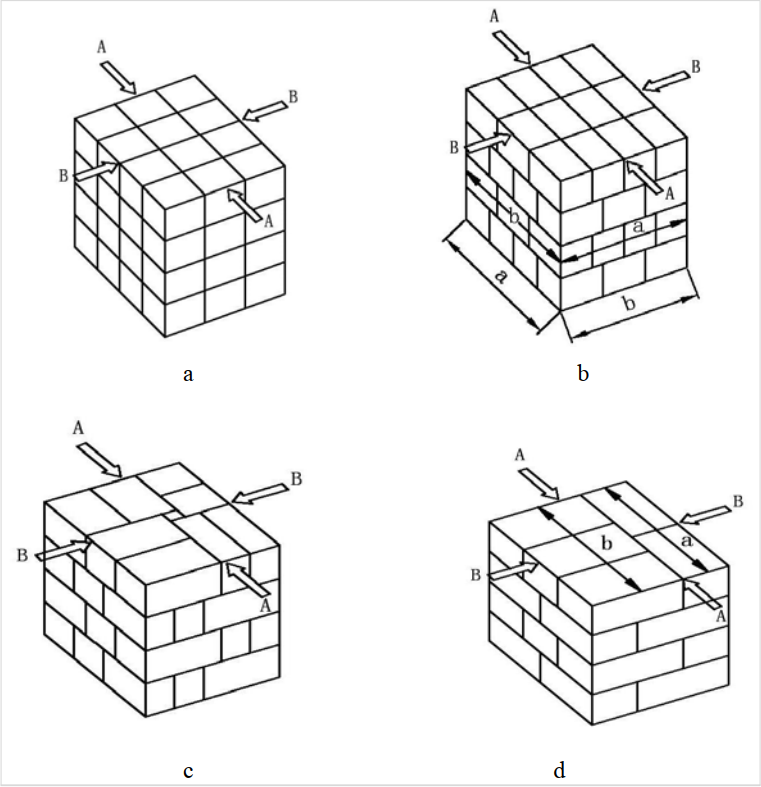

托盘存放方式是指将托盘放置在地面上,而货物有规则地排列在托盘上的方式。从货物在托盘上堆码时的行列配置来看,有下列基本堆积模型(图4.2.2)

① 重叠式(图4.2.2-a)。即各层堆放方式相同,上下对应。此方法的优点是操作简单,各层重叠后,包装物的四个角和边重叠垂直,能承受较大的荷重。其缺点是,各层间咬合强度差,容易发生塌垛。所以还需要其他的紧固方式加以配合。

② 纵横交错式(图4.2.2-b)。托盘上的货物奇数层和偶数层之间成90°交叉堆码的模型。该堆码方式层间有一定的咬合效果,但咬合强度不高。

③ 正反交错式(图4.2.2-c)。同一层中,不同列的货物以90°角垂直码放,而奇数层和偶数层之间成180°进行堆码的方式。

④ 旋转交错式(图4.2.2-d)。在各层中改变货物的方向进行堆码,每层相邻的两个包装都呈90°,上下两层间的堆码又相差180°角。该种堆码方式优点是层间咬合强度大,托盘货物稳定性高,其缺点是堆码难度大,空间有浪费。

(3)货架存放方式

货架存放方式是仓库内最常见的存放方式,根据货物的不同特性将货物放置在不同类型的货架上,这种方式充分利用仓库空间,库内货物整齐,方便作业和保管。货架存放方式比较常见的是利用托盘作为载货平台,再使用叉车将托盘存放在货架上的保管方式。

理货清单制作

理货人员根据每次理货的情况,填写理货清单,如表4.2.2所示

货位整理和转移

理货人员在整理仓库时按照已划分好的区域、货架,将已经归类的物品进行定期的整理,检查物品是否摆放整齐,产品的等级是否过期,包装是否需要进行转换等工作。理货人员根据货物存放的需要对仓库的货品进行整理并进行储位的转移时,要做到账、卡、物相一致。

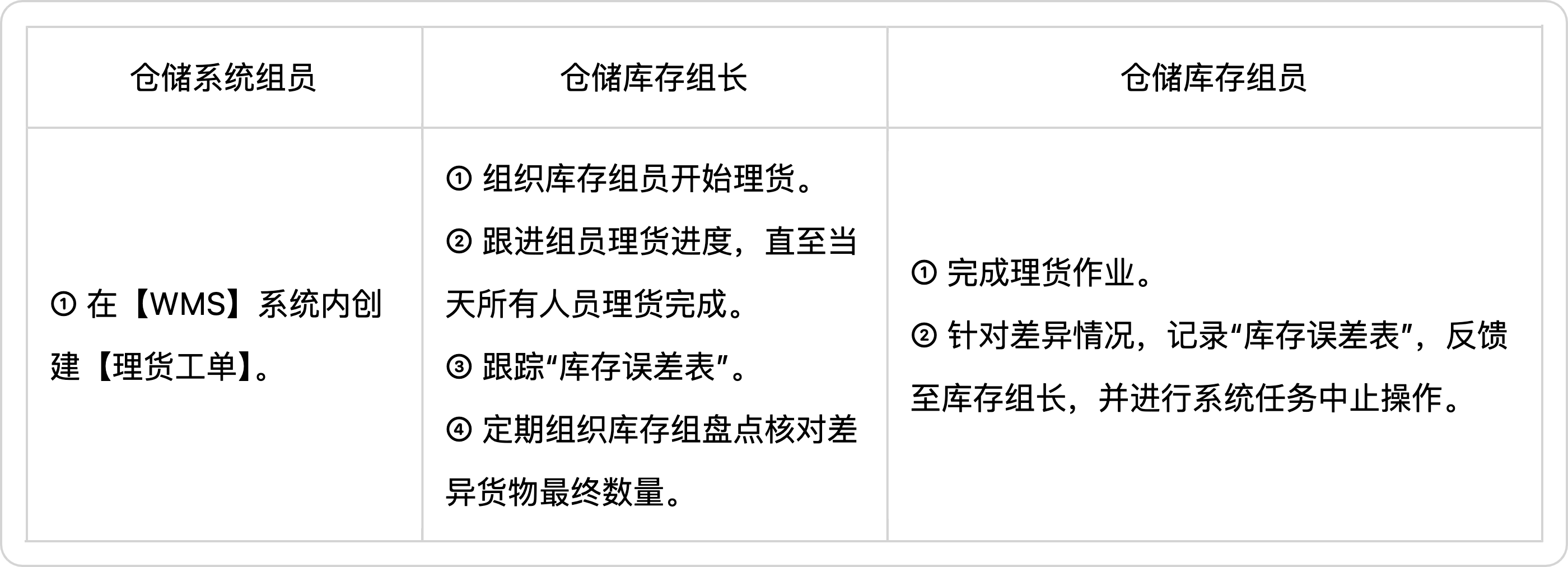

理货岗位人员及其职责

理货作业涉及到的主要岗位包括:仓储系统组员、仓储拣货组长、仓储拣货组员,各岗位主要工作内容如表4.2.3所示。

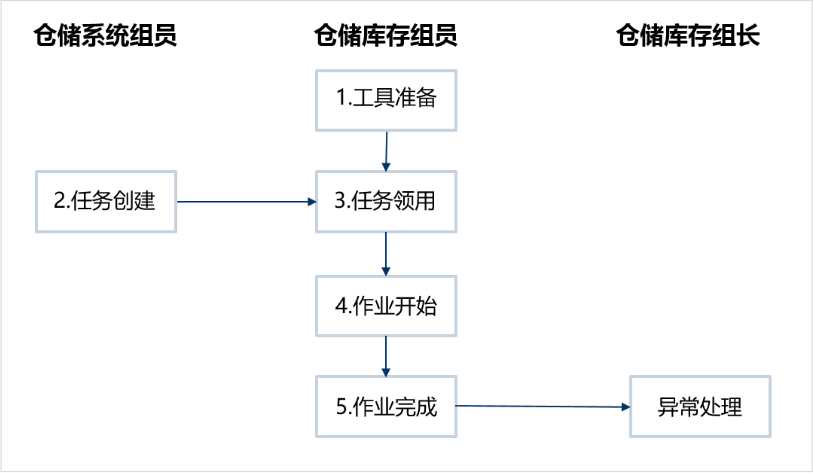

理货作业流程

具体实施步骤

工具准备

需准备工具有:电脑(已联网并安装【WMS】),RF终端(已联网并安装【WMS】),LPN条码、托盘、叉车。

任务创建

【WMS】支持2种理货方式:一品多位理货与ABC理货。两种理货方式的任务创建过程不同。

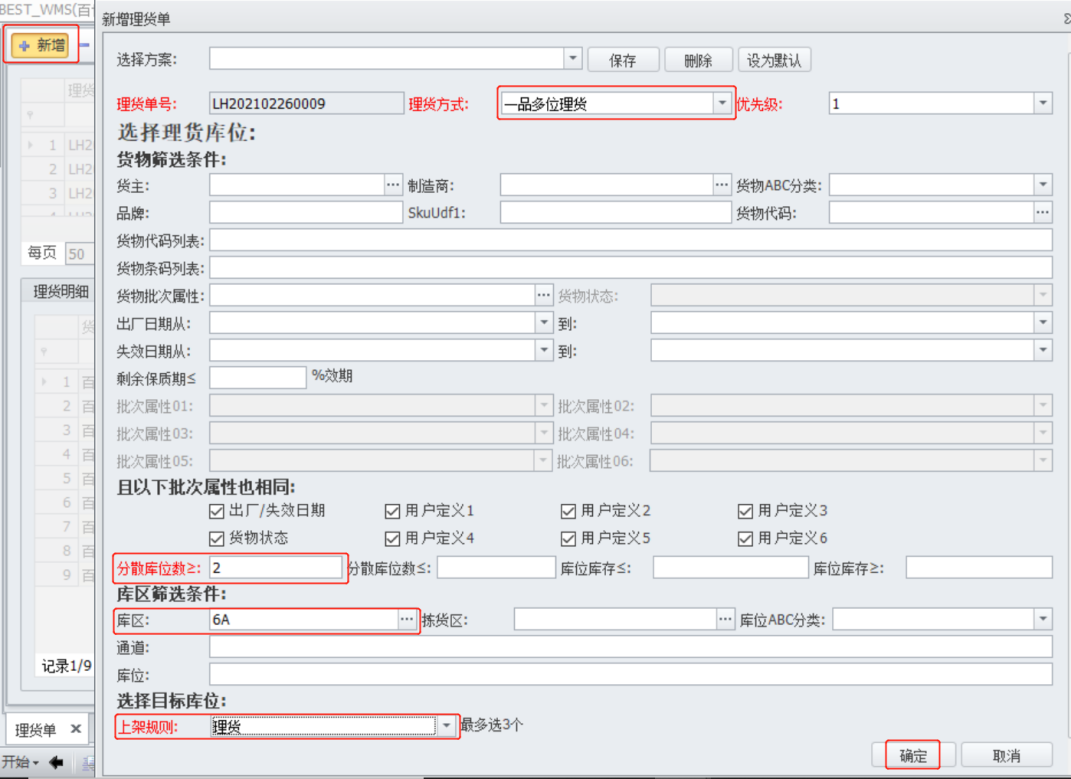

一品多位理货的任务创建

(1)系统组员创建理货单

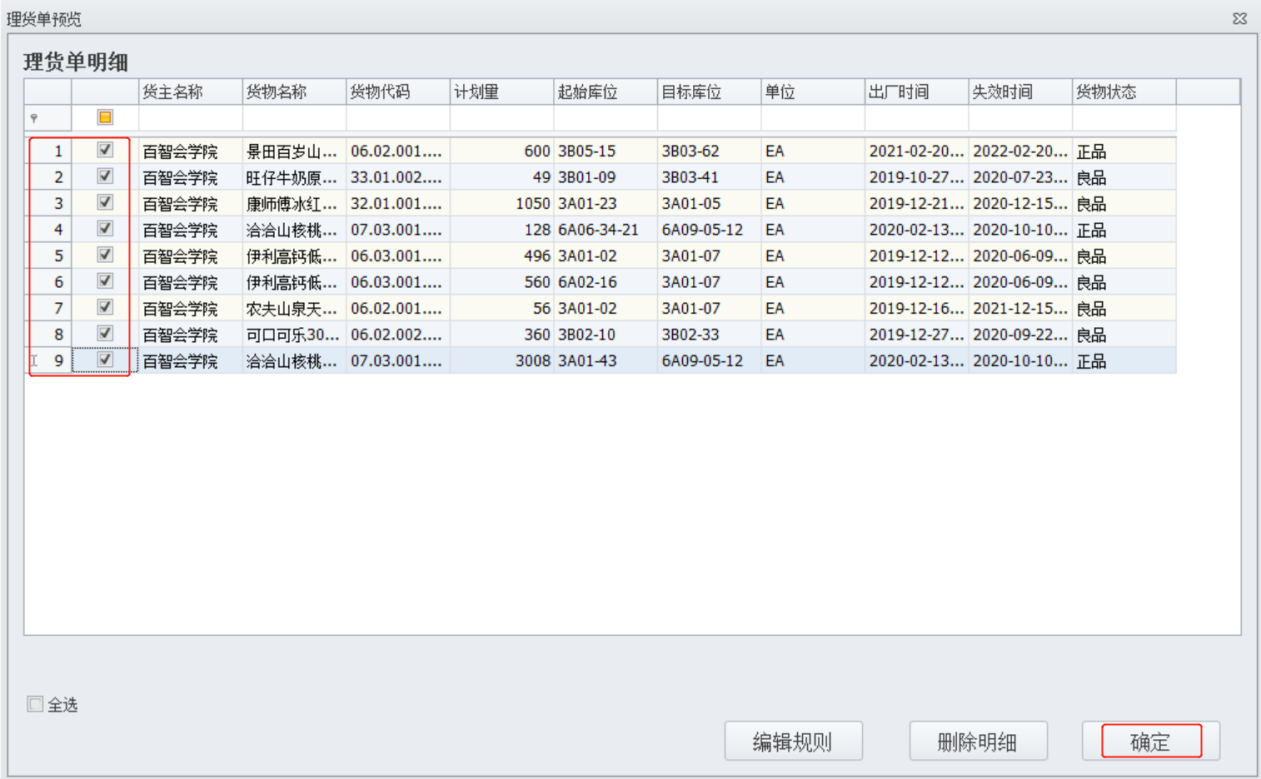

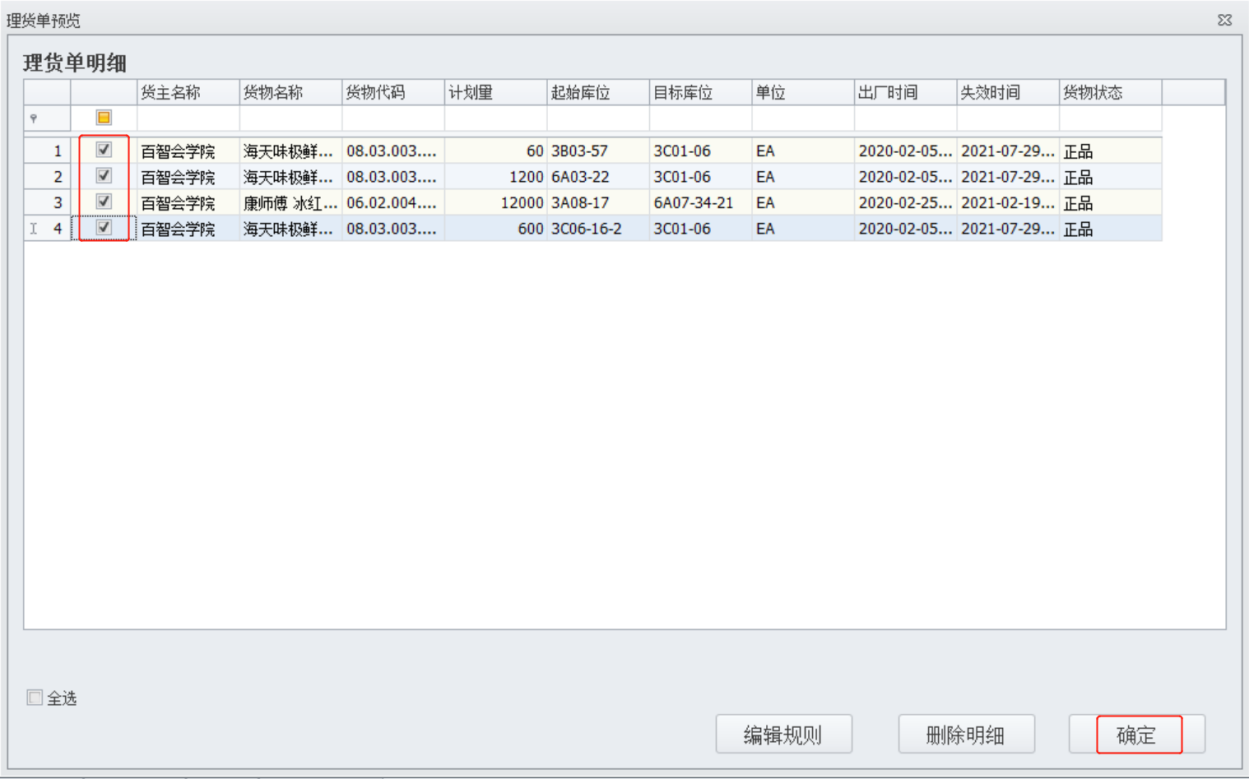

系统组员在电脑【WMS】的菜单栏中选择【理货单】。在【新增理货单】界面【理货方式】处选择【一品多位理货】,在【分散库位数≥】处输入2,在【库区】处选择需要理货的库区范围(为空则表示全部库区),在【上架规则】处选择【理货】,点击【确定】。在【理货单预览】界面选择全部理货单明细,点击【确定】,生成理货单。(图4.2.4、图4.2.5)

(2)创建理货工单

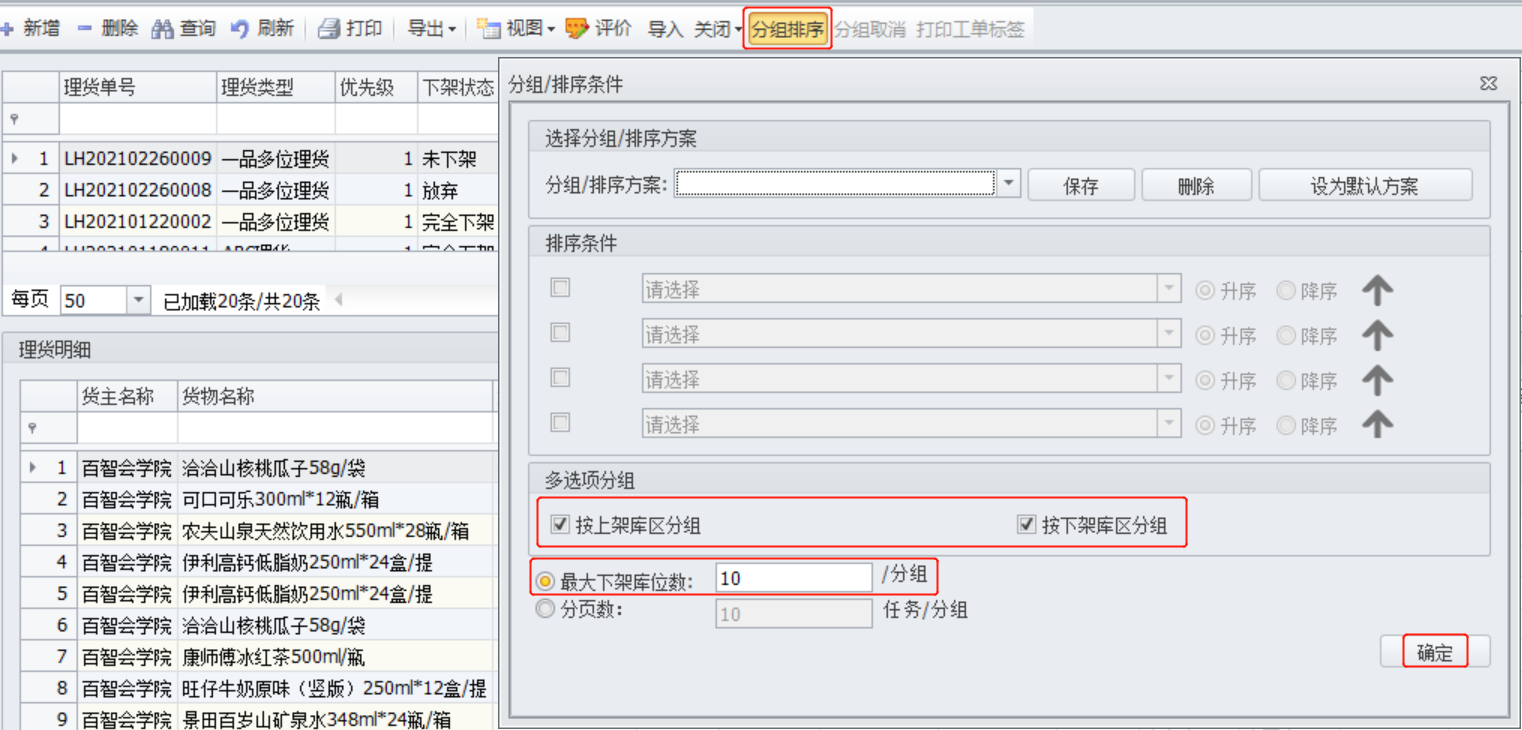

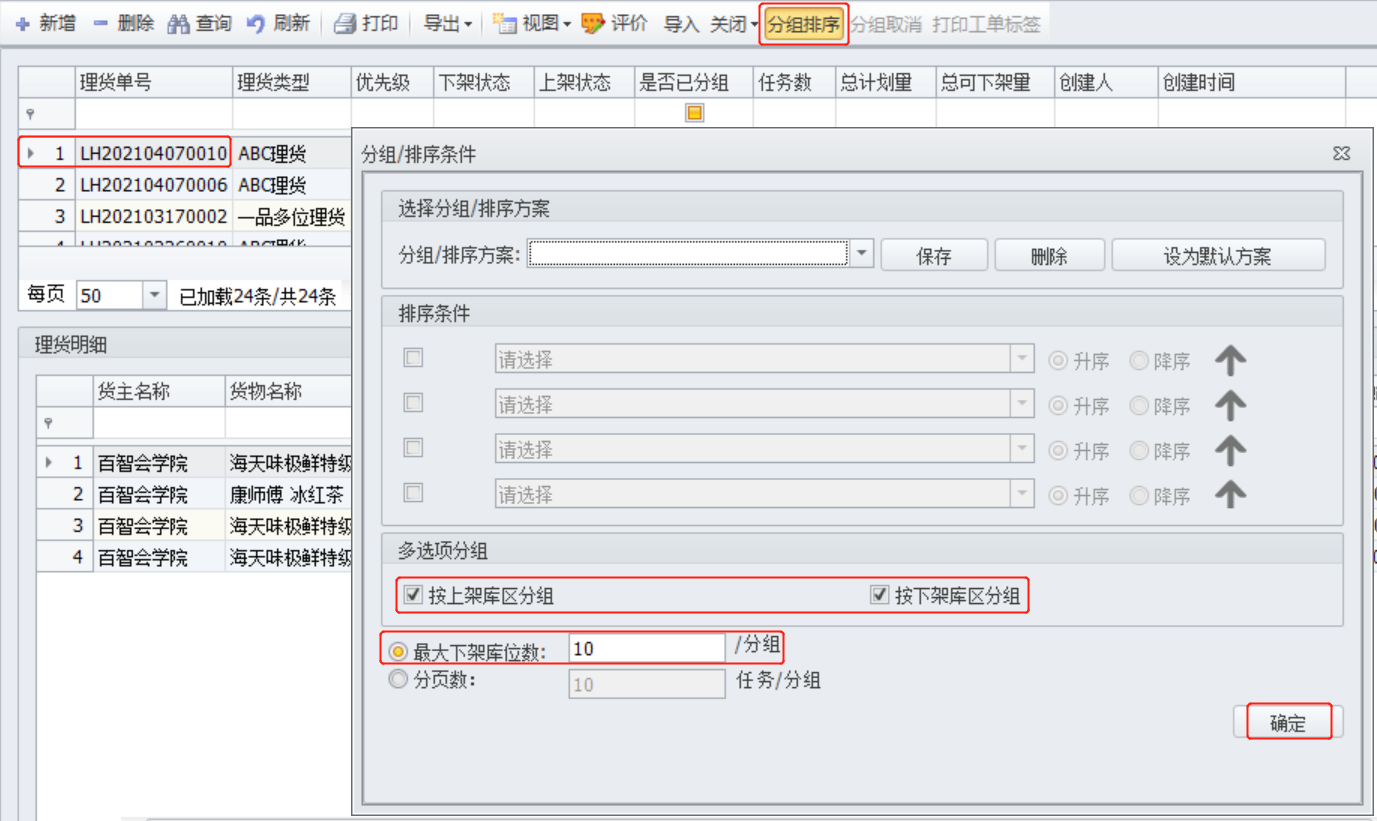

在【理货单】界面选中生成的理货单,点击【分组排序】进行工单分组,在【分组/排序条件】界面配置分组条件,分别勾选【按上架库区分组】和【按下架库区分组】,在【最大下架库位数】处输入数量(例如10)点击【确定】,即自动生成理货工单,且每个下架库位数不超过10。(图4.2.6)

(3)打印理货工单标签

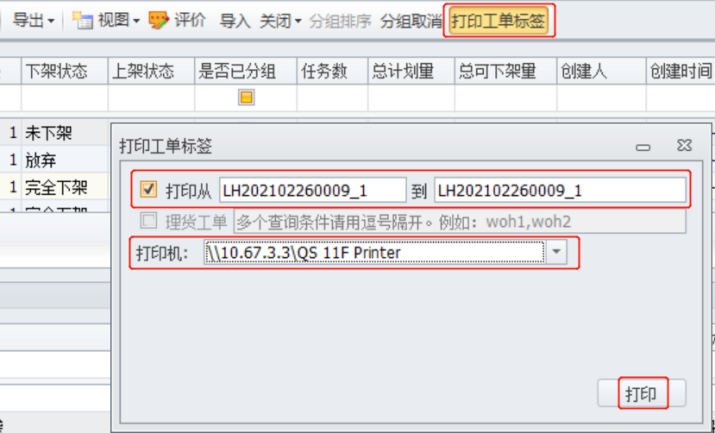

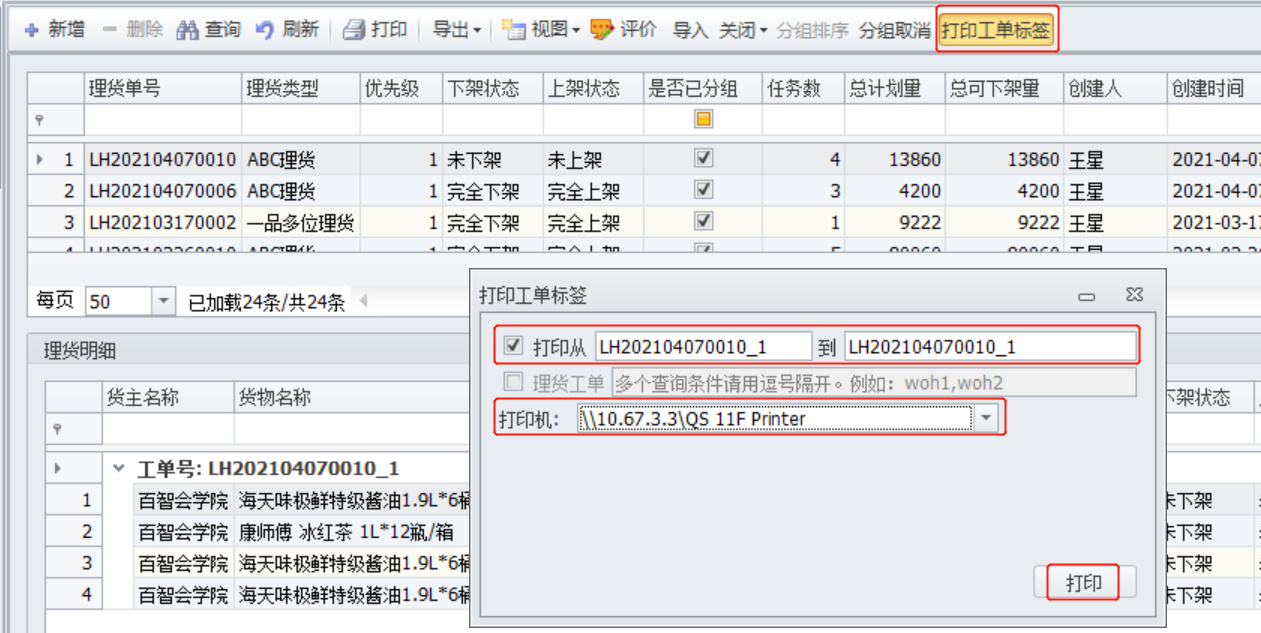

在【理货单】界面,点击【打印工单标签】,核对打印工单范围,选择【打印机】,点击【打印】,打印出来的“理货标签”用于RF终端理货任务的领用,理货工单创建完成。(图4.2.7、图4.2.8)

ABC理货的任务创建

(1)创建理货单

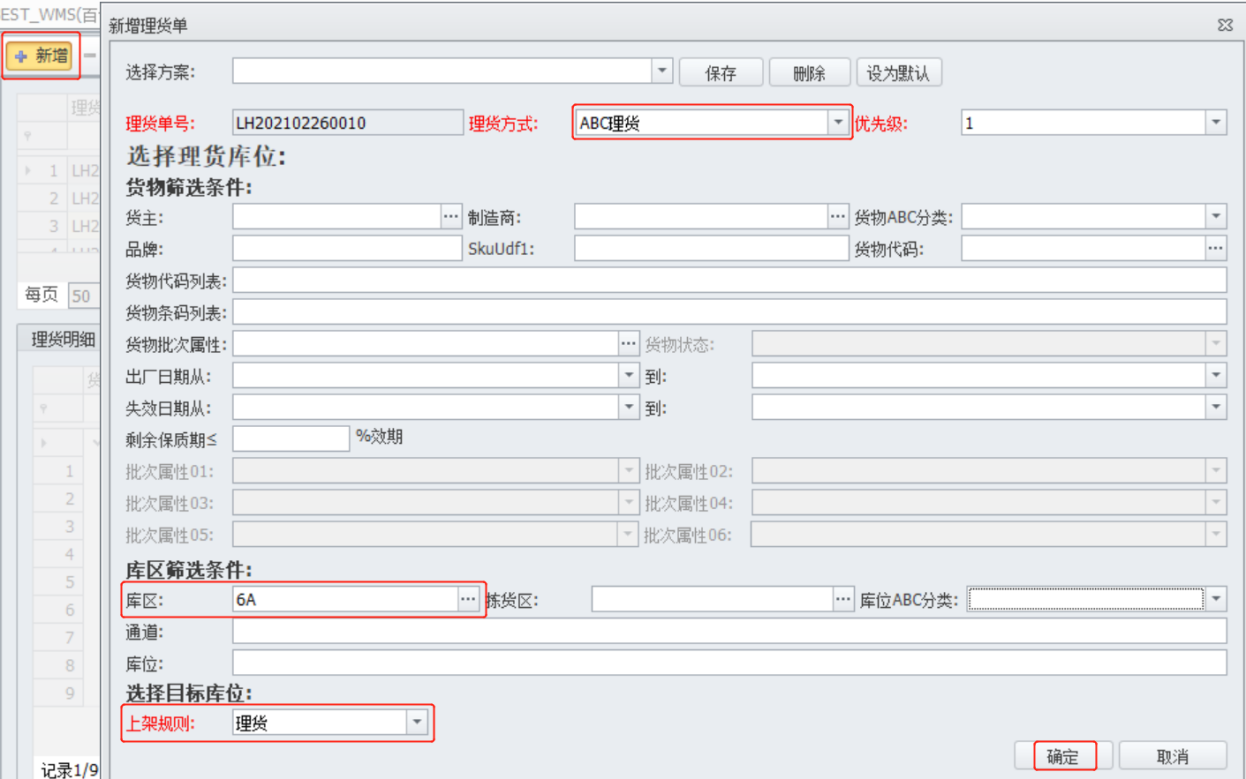

系统组员在电脑【WMS】的菜单栏中选择【理货单】,点击【新增】,在【新增理货单】界面,【理货方式】处选择【ABC理货】,在【库区】处选择需要理货的库区范围,在【上架规则】处选择【理货】,点击【确定】,此时系统根据货物的当前ABC类别重新分配库位。(图4.2.9)

分配完成后,在【理货单预览】界面选择全部理货单明细,点击【确定】,生成理货单。(图4.2.10)

(2)创建理货工单

在【理货单】界面选中生成的理货单,点击【分组排序】,配置分组条件,分别勾选【按上架库区分组】和【按下架库区分组】,在【最大下架库位数】处输入数量,点击【确定】,生成理货工单。(图4.2.11)

(3)在【理货单】界面,点击【打印工单标签】,核对打印工单范围,选择【打印机】,点击【打印】,打印出来的“理货标签”用于在RF终端领用理货任务,理货工单创建完成。(图4.2.12、图4.2.13)

任务领用

库存组长组织库存组员开始理货。库存组长逐一发放“理货工单标签”,库存组员首先在RF终端上领取理货任务。

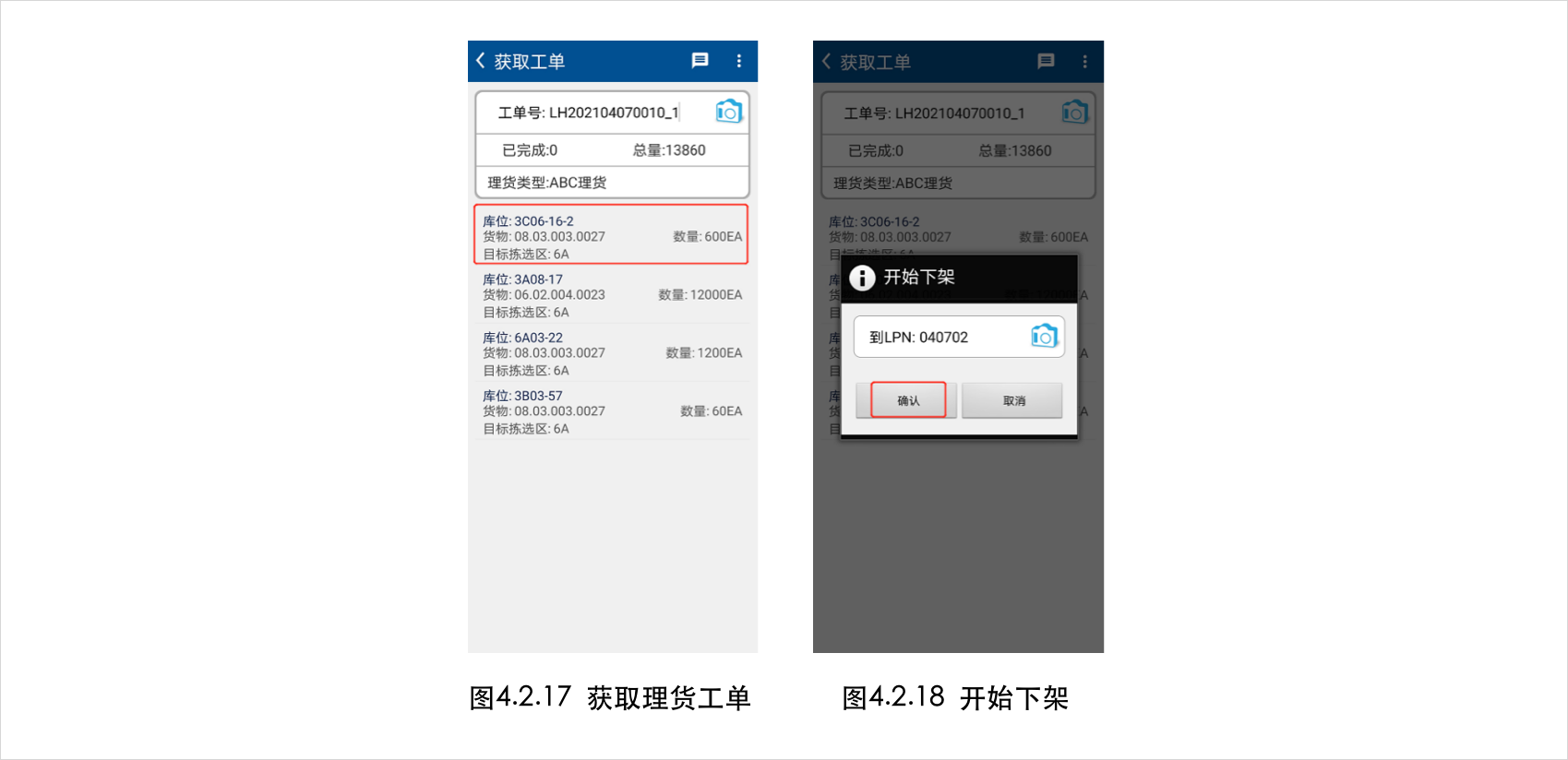

在RF终端【WMS】首页选择【理货】,进入理货操作界面,点击【下架】,在【获取工单】界面【工单号】处扫描“理货工单标签”上的条码,系统会显示该工单对应的待下架货物信息及下架库位。(图4.2.14、图4.2.15、图4.2.16)

作业开始

理货下架

库存组员获取理货下架工单后,开始理货作业,并将货物下架。

(1)在RF终端【WMS】的【获取工单】界面,点击首行明细,在【开始下架】界面【到LPN】处扫描LPN条码,点击【确认】。(图4.2.17、图4.2.18)

(2)在【理货下架】界面【库位】处扫描库位条码,在【货物】处扫描货品条码,核对下架库位上的实物名称和数量,在【数量】处输入实物的下架数量,确认无误后点击【继续装箱F2】,如果当前箱子已经装满则点击【换下一箱F1】,系统显示【换下一箱,当前条已做完】,弹出扫描新的理货框LPN码。将下架货物从原库位转移到理货框中。(图4.2.19、图4.2.20)

(3)重复以上步骤,直至工单所有库位下架完成后,系统提示【提交成功】,点击【确定】,并将“理货标签”贴在货物显眼位置。(图4.2.21)

理货上架

完成下架后,库存组员再获取上架工单,将货物上架。

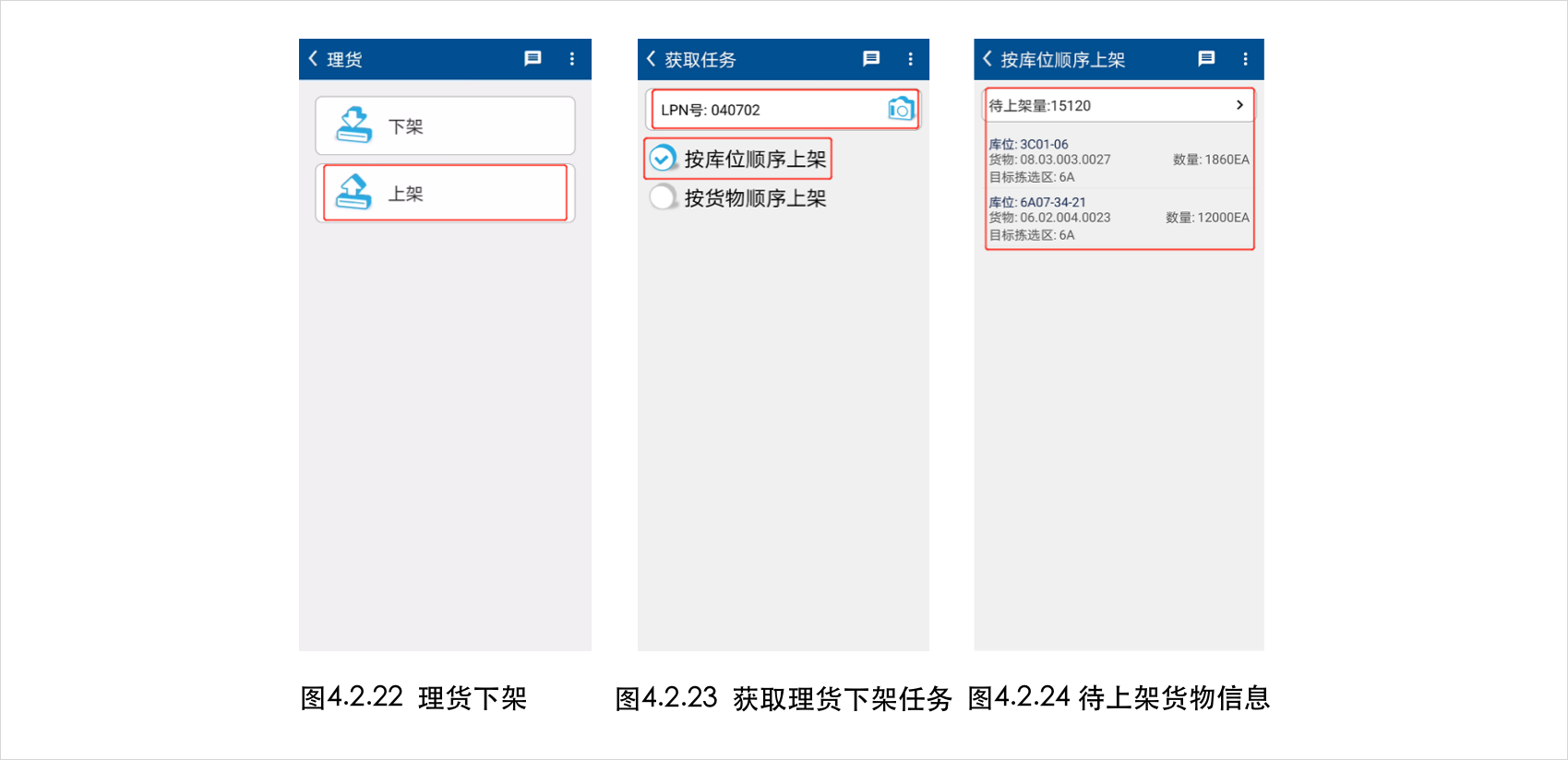

(1)在RF终端【WMS】首页选择【理货】。点击【上架】,在【获取任务】界面勾选【按库位顺序上架】,在【LPN号】处扫描待上架货物上的LPN条码。系统跳转至【按库位顺序上架】界面,显示待上架货物信息及目标库位。(图4.2.22、图4.2.23、图4.2.24)

(2)点击上架任务明细首行,进入【按库位顺序上架】详情界面,在【库位】处扫描库位条码,在【货物】处扫描货物条码,在【数量】处输入上架货物数量,核对无误后,点击【确认F2】,系统提示【提交成功】。将上架货物转移至上架库位,以托盘为单位上架的,撕掉LPN条码。

(3)重复以上步骤,直至领取工单的所有货物上架完成后,系统提示【提交成功】,点击【确定】。(图4.2.25)

作业完成

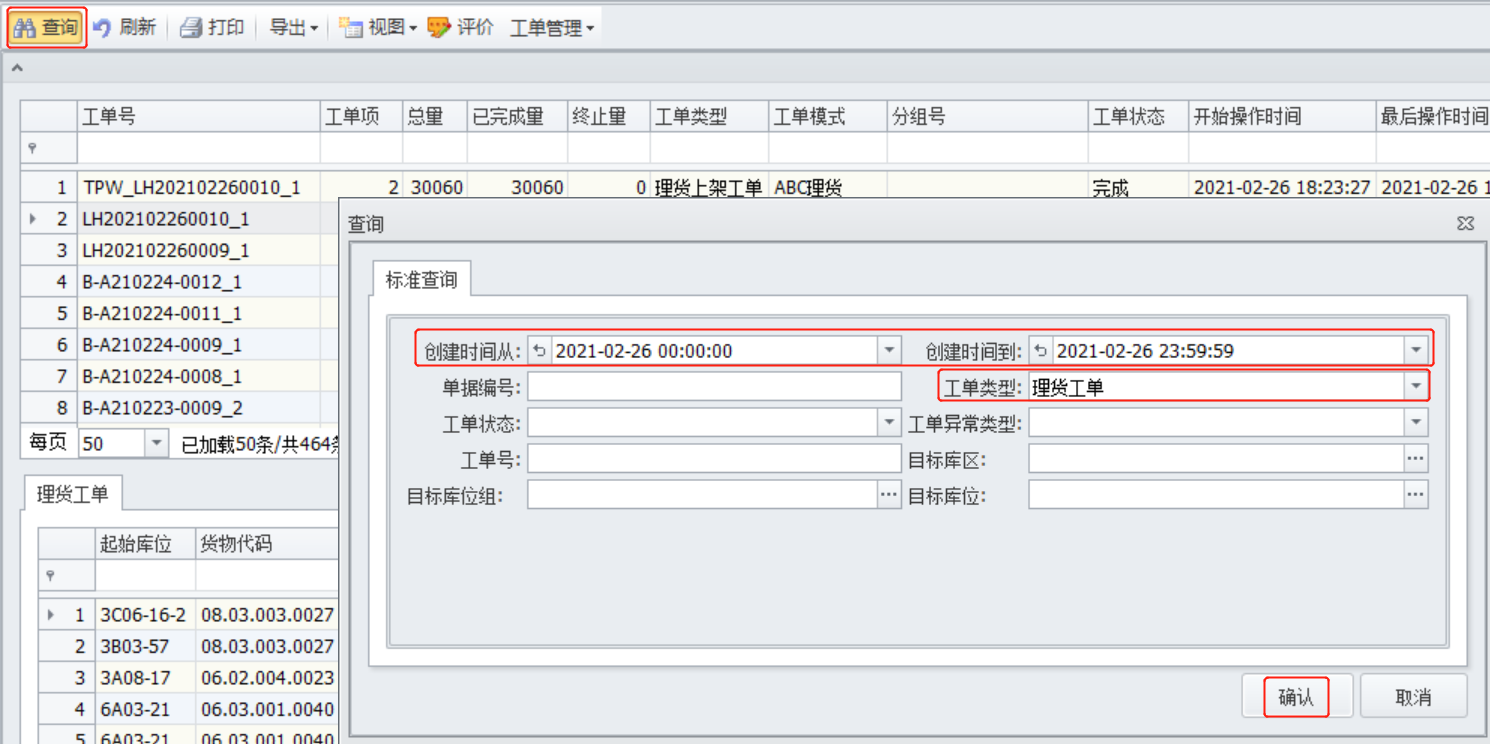

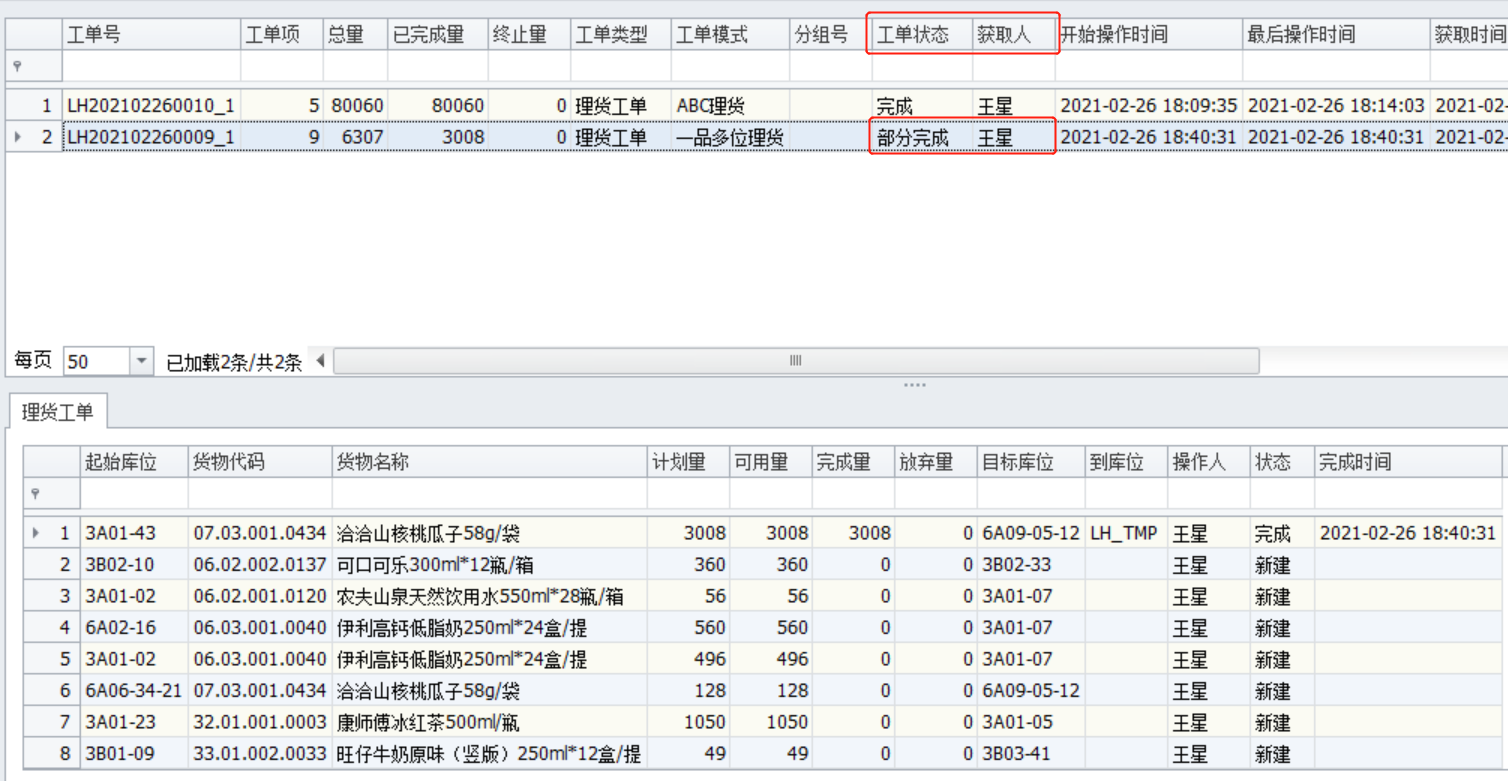

库存组长检查理货进度,确保当天所有人员理货完成。操作步骤如下:

1.在电脑【WMS】菜单栏选择【工单管理2.0】,点击【查询】,在【查询】界面的【工单类型】处选择【理货工单】,点击【确定】。(图4.2.26)

2.在查询结果界面查看【工单号】对应的【工单状态】。若【工单状态】是【完成】,则此理货(下架)工单完成。

若状态不是【完成】,则需要在【理货工单】明细处,查看【操作人】与【状态】,并跟进该组员的工单下架任务完成进度。(图4.2.27)

3.在【工单管理2.0】界面点击【查询】,在【工单类型】处选择【理货上架工单】点击【确认】,查看对应的上架工单状态,状态是【完成】则代表上架任务完成。

操作要点与注意事项

操作要点

1.现场库区库位较多时,需要先按库区生成理货工单,降低每个理货工单上的任务数量。

2.货物按照ABC分类,需要与库位ABC分类对应,通过理货功能转移货物的库位,完成货物与库位的ABC分类对应。

3.理货作业中,工单中的货物如未理货完成,则无法分配出库订单,因此,需要快速处理,否则会影响出库作业。

注意事项

1.系统的理货工单是基于理货单生成的。

2.理货作业分为2步,先下架作业,后上架作业,上架作业需扫描LPN条码。

3.按库位顺序上架,可最大缩短移动距离。

4.一个货物在多个库位存放,且都未放满时,需要通过理货来合并存放库位。

5.当天理货任务必须当天完成。

巩固拓展

不定项选择题

1.一个货品在多个库位存放,且都未放满时,通过( )来进行存放库位的合并。

A.盘点

B.理货

C.补货

D.移库

答案:B2.理货作业时要( )。

A.先进行下架操作

B.先进行上架操作

C.下架和上架操作可以交替进行

D.下架和上架操作可以合并进行

答案:A3.理货是为了提高仓储库位利用率而进行的一项日常作业。【WMS】支持( )。

A.一品多位理货

B.一位多品理货

C.ABC理货

D.定期理货

答案:AC4.【WMS】在生成理货单时,工单的分组/排序条件可以选择( )。

A.按上架库区分组

B.按下架库区分组

C.按时间序列分组

D.按拼音顺序分组

答案:AB判断题

1.一品多位理货是指货品按照ABC分类,需要与库位ABC分类对应,通过转移货品的库位来进行货品与库位的ABC分类对应。( )

答案:×2.在理货上架操作时可以选择按库位顺序上架,也可以选择按货位顺序上架。( )

答案:√3.理货过程中发现实物数量与系统待下架数量不一致时,需要在系统中对该货品做终止理库操作。( )

答案:√技能实训

实训任务4.2.1

实施理货作业

实训目标

1.熟悉一品多位理货和ABC理货作业流程。

2.能够在仓储管理系统(WMS)中创建理货工单。

3.熟练运用RF 终端按照标准作业流程实施一品多位理货和ABC理货。

实训内容

结合学校实训室或合作企业仓库,选择1-2个库区,分别完成一品多位理货和ABC理货。

实训步骤

小组分配岗位,明确第一库区(设为1A)理货人员和第二库区(设为1B)理货人员,然后进行下列操作:

1.请对第一库区(1A)存放库位数量≥2的货物创建一品多位理货单。

2.请对第二库区(1B)进行ABC理货的任务创建。

3.配置分组条件,创建理货工单,并打印【理货工单标签】。

4.库存组员使用RF终端领取理货任务。

5.分别实施一品多位理货和ABC理货作业。

6.理货作业完成后,库存组长检查并反馈至系统组员。

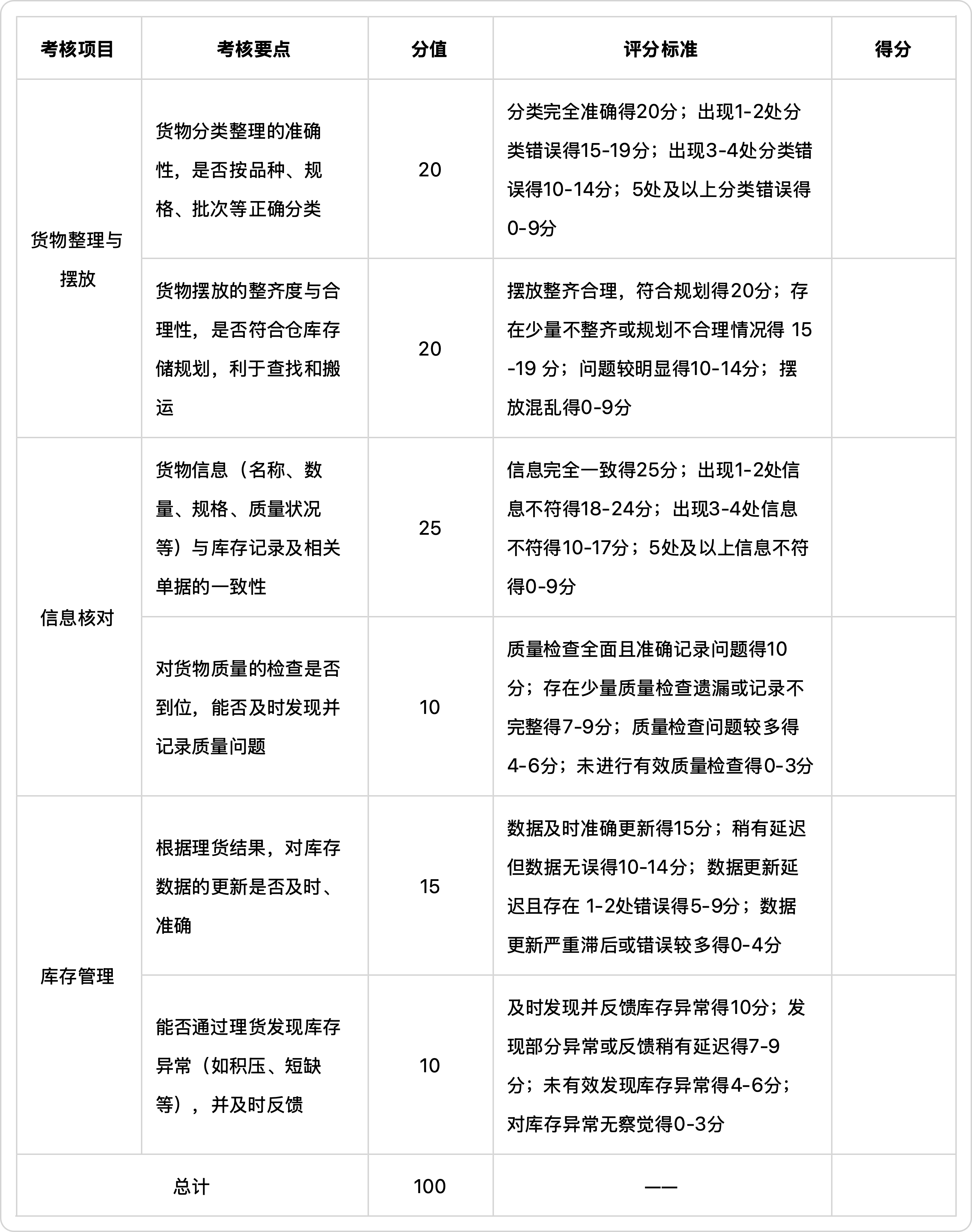

实训考核

工作视频

理货作业——1工具准备

理货作业——2系统操作

教学微课

理货作业

理货作业规则及工单创建

理货作业手持端操作及异常处理

电子课件

任务小结

本次学习任务要点梳理如表4.2.5所示: